EMB ⦁ RAM CENTRIC ⦁ HIT - Technology

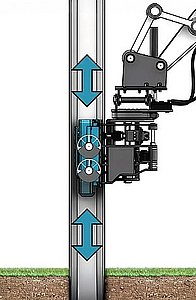

Wettbewerb (herkömmliche Technologie)

Bei herkömmlichen Systemen findet die Vibration in einem Bereich von 80–90 cm außerhalb des Rammguts statt. Dadurch geht wertvolle Energie verloren, und die Effizienz des Rammvorgangs wird erheblich beeinträchtigt.

Folgen dieser ineffizienten Vibrationsübertragung:

- Energieverlust: Bis zu 30 % der Energie gehen verloren, da die Vibration nicht vollständig auf das Rammgut übertragen wird.

- Snaking-Line-Effekt: Unkontrollierte Schwingungen führen zu „Snaking Lines“ (Schlangenlinien), die erhöhte Bodenerschütterungen verursachen und die Präzision des Rammvorgangs beeinträchtigen.

- Materialermüdung: Risse in den Armen entstehen durch extreme Belastungsspitzen und unkontrollierte Schwingungen.

- Komponentenverschleiß: Übermäßige Beanspruchung der Gummidämpfer durch Überlastung führt zu frühzeitigen Beschädigungen.

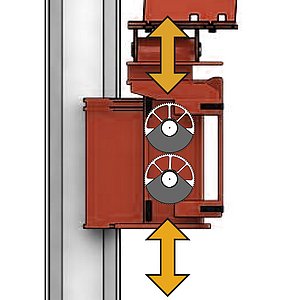

EMB ⦁ RAM CENTRIC ⦁ HIT - Technology

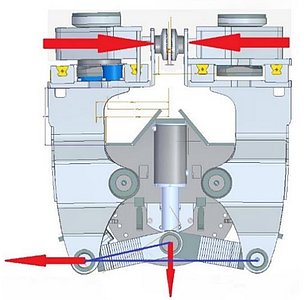

Die CENTRIC ⦁ HIT - TECHNOLOGY überzeugt durch ein besonders geringes dynamisches Gewicht – bis zu 50 % weniger Masse im Vergleich zu herkömmlichen Systemen.

Da ausschließlich das Vibrationsgehäuse in Schwingung versetzt wird, ergeben sich entscheidende Vorteile:

- Höhere Leistung: 50 % weniger Masse ermöglichen eine 50 % höhere Leistung,

- Effiziente Energieübertragung: Keine unnötigen Massen müssen beschleunigt werden.

Dies führt zu einer maximalen Energieeffizienz, einer optimalen Leistungsübertragung und einem deutlich reduzierten Verschleiß, wodurch die Lebensdauer und Wirtschaftlichkeit des Systems erheblich verbessert werden.

Wettbewerb (herkömmliche Technologie)

Herkömmliche Systeme weisen ein übermäßig hohes dynamisches Gewicht auf, da mehrere schwere Komponenten in Schwingung versetzt werden müssen:

- Vibrationsgehäuse

- Klemmarme mit jeweiligen Haltern

- Hydraulikzylinder

- Hydraulikmotoren

Die daraus resultierenden Nachteile:

- Leistungsverlust: 50 % weniger Leistung, da unnötige Massen mitbeschleunigt werden.

- Erhöhter Energieverbrauch: Verringerte Effizienz durch unnötigen Kraftaufwand.

- Höhere Bauteilbelastung: Beschleunigter Verschleiß und steigender Wartungsaufwand.

- Ineffiziente Vibrationsübertragung: Erschwerter Vortrieb des Rammguts.

Diese Faktoren führen zu einer deutlich geringeren Rammleistung, höheren Betriebskosten und einer ineffizienten Nutzung der erzeugten Energie.

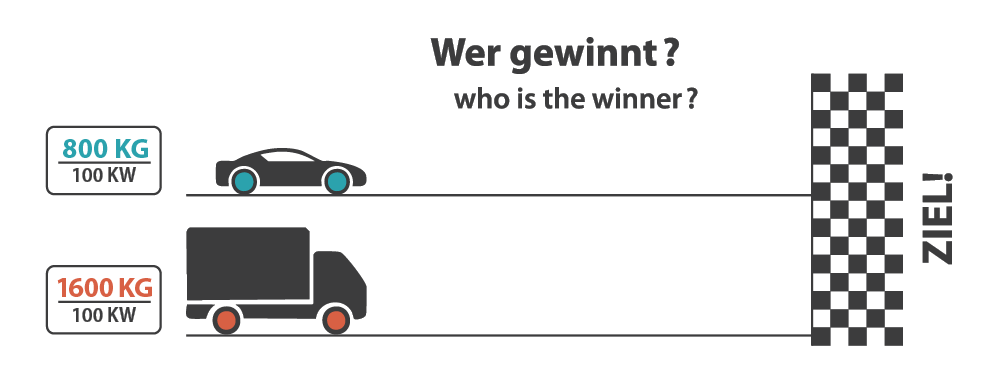

Praktisches Beispiel: Dynamisches Gewicht

Erklärung:

Bei zwei Autos mit gleicher Leistung gewinnt immer das leichtere Fahrzeug, da weniger Masse bewegt werden muss und die Energie effizienter in Beschleunigung umgesetzt wird.

Dieses Prinzip gilt auch in der Rammtechnik: Ein geringeres dynamisches Gewicht führt zu höherer Leistung, besserer Energieeffizienz und reduziertem Verschleiß, da keine unnötigen Massen mitbeschleunigt werden müssen.

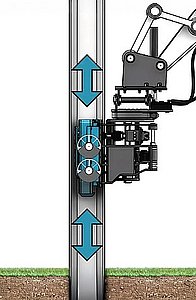

EMB ⦁ RAM CENTRIC ⦁ HIT - Technology

Durch das minimierte Aufschütteln des Rammguts werden sowohl Lärm als auch Bodenerschütterungen deutlich reduziert, was die Effizienz und Umweltverträglichkeit des Rammprozesses erheblich verbessert.

Die entscheidenden Vorteile:

- Weniger Lärmemissionen: Optimierte Arbeitsbedingungen und erleichterte Einhaltung von Umweltauflagen.

- Reduzierte Bodenerschütterungen: Minimiertes Risiko von Schäden an umliegenden Strukturen.

- Maximale Energieeffizienz: Die Kraft wird gezielt in den Vortrieb des Rammguts geleitet, anstatt durch unkontrollierte Schwingungen verloren zu gehen.

Das Resultat:

Ein leistungsstarker, präziser und umweltfreundlicher Rammprozess mit optimierter Energieübertragung.

Wettbewerb (herkömmliche Technologie)

Nachteile durch starkes Aufschütteln des Rammguts

Ein starkes Aufschütteln des Rammguts bringt erhebliche Nachteile mit sich, die die Effizienz und Wirtschaftlichkeit des Rammprozesses beeinträchtigen:

- Hoher Lärmpegel: Belastung der Arbeitsumgebung und Notwendigkeit zusätzlicher Lärmschutzmaßnahmen.

- Starke Bodenerschütterungen: Gefährdung umliegender Strukturen und potenzielle Schäden.

- Erhöhter Energieverlust: Ein erheblicher Teil der Vibrationsenergie wird unkontrolliert abgegeben, anstatt in den Vortrieb des Rammguts zu fließen.

- Steigende Wartungskosten: Schnellere Abnutzung zentraler Bauteile wie Klemmbacken, Hydraulikzylinder und Dämpfungselemente durch zusätzliche Belastungen.

Das Ergebnis:

Geringere Effizienz, höhere Betriebskosten und ein insgesamt weniger wirtschaftlicher Rammvorgang.

EMB ⦁ RAM CENTRIC ⦁ HIT - Technology

Vorteile der Centric Hit-Technologie:

- Kein Aufschütteln des Rammguts, wodurch Energieverluste und unerwünschte Schwingungen vermieden werden.

- Geringe Bodenerschütterung, was umliegende Strukturen schont und die Umweltbelastung minimiert.

- Wenig Lärm, wodurch die Arbeitsbedingungen verbessert und Lärmemissionen reduziert werden.

- Niedrige Wartungskosten durch geringeren Verschleiß an Klemmbacken, Hydraulikzylindern und Dämpfungselementen.

Wettbewerb (herkömmliche Technologie)

Nachteile des Wettbewerbs (herkömmliche Technologie)

- Starkes Aufschütteln des Rammguts

→ Energieverluste und unkontrollierte Bewegungen - „Snaking Lines“

→ Ungleichmäßiger Vortrieb und erhöhte Bodenerschütterungen - Große Bodenerschütterungen

→ Belastung und mögliche Schäden an umliegenden Strukturen - Hoher Lärmpegel

→ Beeinträchtigung der Arbeitsumgebung und erhöhter Lärmschutzaufwand - Hohe Reibung in den Schlössern des Rammguts

→ Erhöhter Materialverschleiß und mögliche Passungsprobleme - Risse in den Gummidämpfern

→ Übermäßige Belastung durch unkontrollierte Schwingungen - Starker Verschleiß an den Klemmbacken

→ Verkürzte Lebensdauer durch ungleichmäßige Krafteinleitung - Verbiegen und Beschädigung des Rammguts

→ Unpräzise Krafteinwirkung führt zu Materialschäden

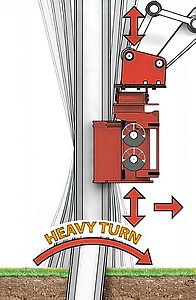

EMB ⦁ RAM CENTRIC ⦁ HIT - Technology

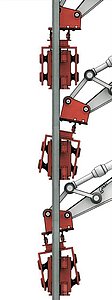

CENTRIC ⦁ HIT – Vorteile der speziellen Zylinderanordnung

Durch die spezielle Anordnung des Zylinders mit entsprechender Umlenkung entsteht an den Klemmbacken eine extrem hohe Klemmkraft, die individuell einstellbar ist – bis zu 130 Tonnen.

Dadurch ergeben sich folgende Vorteile:

- Sehr gute Übertragung der Vibration auf das Rammgut

→ Maximale Effizienz und präziser Vortrieb - Kein bzw. geringer Verschleiß an den Klemmbacken

→ Längere Lebensdauer und geringere Austauschkosten - Keine Beschädigung am Rammgut

→ Schonende, aber kraftvolle Klemmung - Geringe Servicekosten

→ Weniger Wartungsaufwand und reduzierte Betriebskosten

Wettbewerb (herkömmliche Technologie)

Wettbewerb – Standard-Anlenkung der Zylinder

Durch die herkömmliche Anlenkung der Zylinder sind nur 50–60 Tonnen Klemmkraft möglich.

Dies führt zu mehreren Nachteilen:

- Geringere Übertragung der Vibration auf das Rammgut

→ Weniger Leistung und höherer Energieverlust - Hohe Abnutzung an den Klemmbacken

→ Erhöhter Verschleiß und verkürzte Lebensdauer - Verschweißungen zwischen Klemmbacken und Rammgut

→ Materialanhaftungen und Beeinträchtigung der Funktion - Beschädigungen am Rammgut

→ Ungleichmäßige Klemmkraft kann Verformungen verursachen - Hohe Servicekosten

→ Erhöhter Wartungsaufwand und häufigere Reparaturen