CENTRIC ⦁ HIT

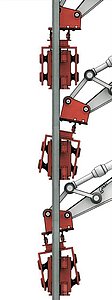

Die CENTRIC ⦁ HIT - TECHNOLOGY revolutioniert den Rammvorgang, indem sie das Einrammen des Rammguts schneller, effizienter und leistungsstärker gestaltet. Diese innovative Technik sorgt dafür, dass das Rammgut exakt zentrisch erfasst wird, wodurch die Vibrationen direkt und ohne Verluste auf das Rammgut übertragen werden. Die präzise Übertragung der Vibrationen optimiert den Rammprozess, maximiert die Gesamtleistung und steigert dessen Energieeffizienz

50% Leistungsstärker als jede andere Seitengriff-Ramme

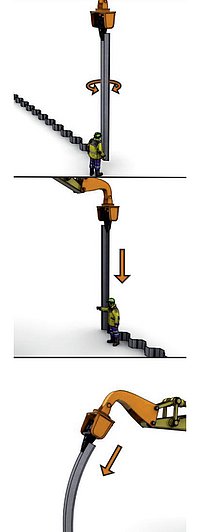

CENTRIC ⦁ HIT Technologie

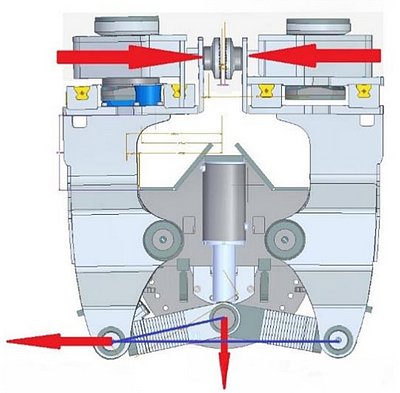

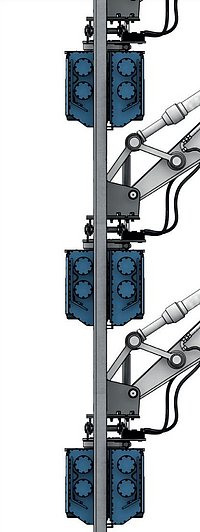

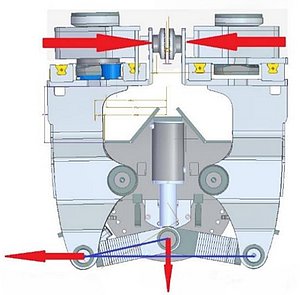

Die CENTRIC ⦁ HIT - TECHNOLOGY greift das Rammgut zentrisch, sodass sich die Vibrationseinheit exakt in der Mitte des Rammguts befindet und die Vibration optimal überträgt. Diese innovative Technologie gewährleistet eine gleichmäßige Krafteinwirkung, minimiert Materialspannungen und maximiert die Effizienz der Energieübertragung, wodurch der Rammprozess präziser, kraftvoller und schonender für das Rammgut erfolgt.

Dynamisches Gewicht

Die CENTRIC ⦁ HIT - TECHNOLOGY weist ein um 50 % geringeres dynamisches Gewicht auf als alle Wettbewerber. Dadurch müssen keine unnötigen Massen beschleunigt werden. Dies steigert die Energieeffizienz, reduziert den Verschleiß und optimiert die Leistung des Rammvorgangs.

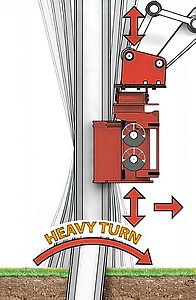

Vermeidung von „Snaking Lines“ (Schlangenlinien)

Die Vermeidung von „Snaking Lines“ (Schlangenlinien) wird durch das zentrische Greifen des Rammguts mit der CENTRIC ⦁ HIT - TECHNOLOGY sichergestellt. Das geradlinige Einbringen des Rammguts in den Boden sorgt für eine präzise Positionierung, minimiert die Bodenerschütterung und erhöht dadurch die Effizienz sowie Stabilität des Rammvorgangs.

Kein "fallendes Wand" Problem

Durch die CENTRIC ⦁ HIT - TECHNOLOGY wird das „Fallen“ der Wand (Rammgut/Spundbohle) verhindert. Das zentrische Greifen und die gradlinige Kraftübertragung sorgen für eine stabile Führung des Rammguts, wodurch ein kontrollierter und präziser Einbringprozess gewährleistet wird. Dies verbessert die Rammqualität, erhöht die Sicherheit auf der Baustelle und ermöglicht eine schnellere, effizientere Arbeitsweise.

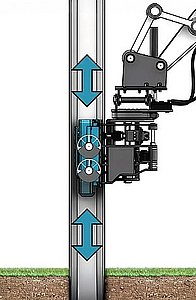

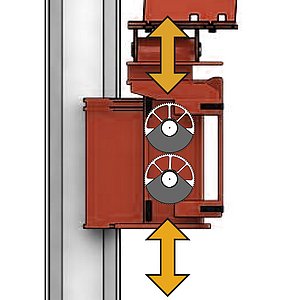

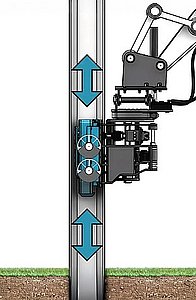

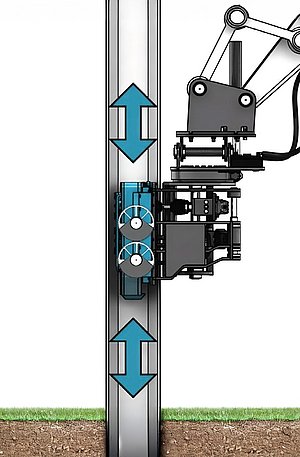

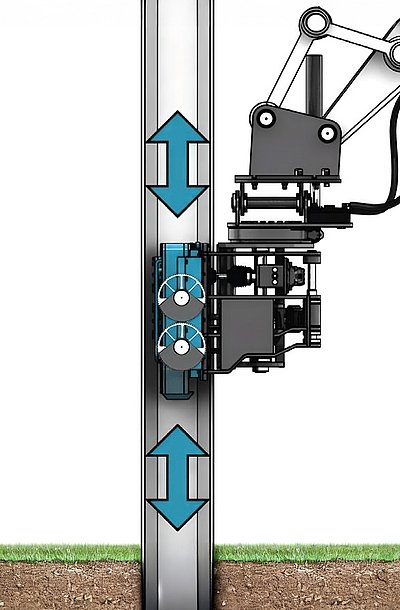

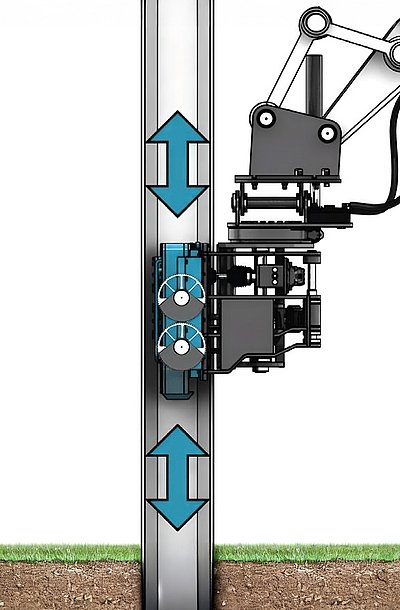

Doppelte Linearführung

Die passgenaue doppelte Linear-Führung stabilisiert die beiden Vibragehäuse, sodass die Vibration ausschließlich durch eine präzise Auf- und Abwärtsbewegung erzeugt wird. Dadurch entstehen keine unerwünschten axialen Kräfte auf das Rammgut, was eine exakte Krafteinleitung gewährleistet. Dies führt zu einer erheblichen Verstärkung des Vortriebs, optimiert die Energieübertragung und maximiert die Effizienz des Rammprozesses.

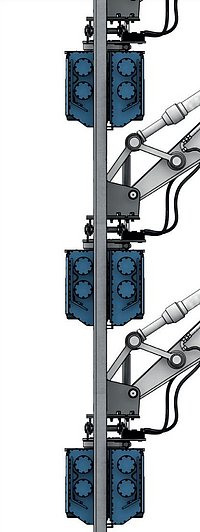

Extrem starkes Greifen

Die CENTRIC ⦁ HIT - TECHNOLOGY ermöglicht ein äußerst kraftvolles und präzises Greifen des Rammguts durch eine individuell anpassbare Presskraft. Bei Bedarf kann eine Presskraft von bis zu 130 Tonnen erzeugt werden, wodurch eine optimale Vibrationsübertragung sichergestellt und die Effizienz des Rammvorgangs maximiert wird. Gleichzeitig wirkt diese hohe Presskraft verschleißschonend, da ein Verbrennen der Klemmbacken verhindert wird.

40% geringere Bodenerschütterung

Kein Aufschütteln vom Rammgut

Das Aufschütteln (Aufvibrieren) oder Aufschwingen des Rammguts zählt zu den Hauptursachen für Bodenerschütterungen – tatsächlich sind 50–70 % der Bodenerschütterungen auf dieses unkontrollierte Schütteln zurückzuführen.

Die CENTRIC ⦁ HIT - TECHNOLOGY wirkt diesem Effekt gezielt entgegen. Durch das zentrische Greifen mit hoher Presskraft an den Klemmbacken wird das Rammgut stabilisiert, unerwünschte Schwingungen werden reduziert, und die Krafteinleitung erfolgt gleichmäßig. Die verbleibenden 30–50 % der Bodenerschütterungen entstehen durch die Reibung des Rammguts mit dem Boden. Dank der direkten Vibrationsübertragung mit starkem, präzisem Greifen optimiert CENTRIC ⦁ HIT - TECHNOLOGY die Schwingungseffizienz und trägt maßgeblich dazu bei, Bodenerschütterungen weiter zu minimieren.

Vermeidung von „Snaking Lines“ (Schlangenlinien)

„Snaking Lines“ (Schlangenlinien) verursachen erhebliche Bodenerschütterungen und beeinträchtigen die Präzision des Rammvorgangs. Die CENTRIC ⦁ HIT - TECHNOLOGY sorgt durch ihr zentrisches und kraftvolles Greifen für eine optimale Stabilisierung des Rammguts. In Kombination mit dem EMB ⦁ RAM Control System ermöglicht sie ein präzises, geradliniges Eindrücken des Rammguts durch das Trägergerät, wodurch eine exakte Krafteinleitung sichergestellt wird. Dadurch wird der Snaking-Line-Effekt weitgehend verhindert, Bodenerschütterungen auf ein Minimum reduziert und die Stabilität sowie die Effizienz des Rammprozesses erheblich gesteigert.

20 % weniger Schallbelastung (Lärm)

Kein Lärm durch Aufschütteln vom Rammgut

Durch das Aufschütteln des Rammguts entsteht ein erheblicher Lärm, der die Arbeitsumgebung und das Umfeld belastet. Dank der CENTRIC ⦁ HIT - TECHNOLOGY wird dieses unkontrollierte Aufschütteln weitgehend verhindert, indem das Rammgut zentrisch und mit hoher Presskraft gehalten wird. Dadurch wird die Lärmentwicklung signifikant reduziert, was die Lärmbelastung verringert und eine effizientere Arbeitsweise ermöglicht.

CENTRIC ⦁ HIT - Technology vs. Wettbewerb

EMB ⦁ RAM CENTRIC ⦁ HIT - Technology

Wettbewerb (herkömmliche Technologie)

Bei herkömmlichen Systemen findet die Vibration in einem Bereich von 80–90 cm außerhalb des Rammguts statt. Dadurch geht wertvolle Energie verloren, und die Effizienz des Rammvorgangs wird erheblich beeinträchtigt.

Folgen dieser ineffizienten Vibrationsübertragung:

- Energieverlust: Bis zu 30 % der Energie gehen verloren, da die Vibration nicht vollständig auf das Rammgut übertragen wird.

- Snaking-Line-Effekt: Unkontrollierte Schwingungen führen zu „Snaking Lines“ (Schlangenlinien), die erhöhte Bodenerschütterungen verursachen und die Präzision des Rammvorgangs beeinträchtigen.

- Materialermüdung: Risse in den Armen entstehen durch extreme Belastungsspitzen und unkontrollierte Schwingungen.

- Komponentenverschleiß: Übermäßige Beanspruchung der Gummidämpfer durch Überlastung führt zu frühzeitigen Beschädigungen.

EMB ⦁ RAM CENTRIC ⦁ HIT - Technology

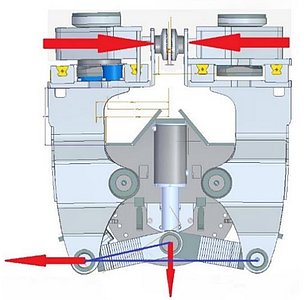

Die CENTRIC ⦁ HIT - TECHNOLOGY überzeugt durch ein besonders geringes dynamisches Gewicht – bis zu 50 % weniger Masse im Vergleich zu herkömmlichen Systemen.

Da ausschließlich das Vibrationsgehäuse in Schwingung versetzt wird, ergeben sich entscheidende Vorteile:

- Höhere Leistung: 50 % weniger Masse ermöglichen eine 50 % höhere Leistung,

- Effiziente Energieübertragung: Keine unnötigen Massen müssen beschleunigt werden.

Dies führt zu einer maximalen Energieeffizienz, einer optimalen Leistungsübertragung und einem deutlich reduzierten Verschleiß, wodurch die Lebensdauer und Wirtschaftlichkeit des Systems erheblich verbessert werden.

Wettbewerb (herkömmliche Technologie)

Herkömmliche Systeme weisen ein übermäßig hohes dynamisches Gewicht auf, da mehrere schwere Komponenten in Schwingung versetzt werden müssen:

- Vibrationsgehäuse

- Klemmarme mit jeweiligen Haltern

- Hydraulikzylinder

- Hydraulikmotoren

Die daraus resultierenden Nachteile:

- Leistungsverlust: 50 % weniger Leistung, da unnötige Massen mitbeschleunigt werden.

- Erhöhter Energieverbrauch: Verringerte Effizienz durch unnötigen Kraftaufwand.

- Höhere Bauteilbelastung: Beschleunigter Verschleiß und steigender Wartungsaufwand.

- Ineffiziente Vibrationsübertragung: Erschwerter Vortrieb des Rammguts.

Diese Faktoren führen zu einer deutlich geringeren Rammleistung, höheren Betriebskosten und einer ineffizienten Nutzung der erzeugten Energie.

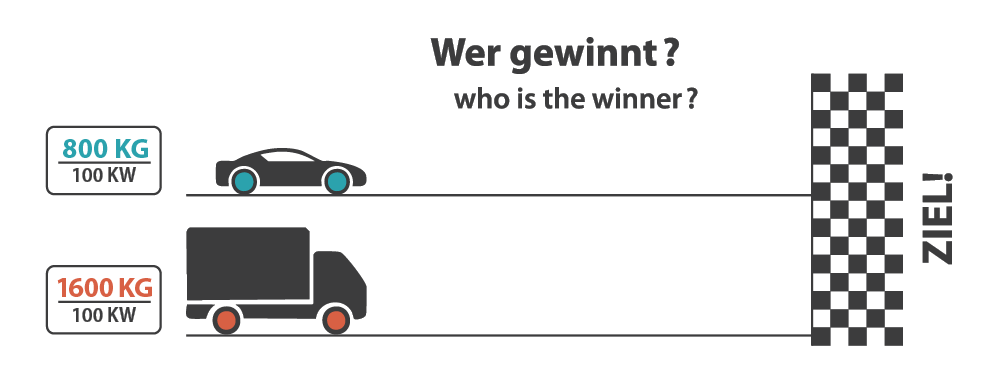

Praktisches Beispiel: Dynamisches Gewicht

Erklärung:

Bei zwei Autos mit gleicher Leistung gewinnt immer das leichtere Fahrzeug, da weniger Masse bewegt werden muss und die Energie effizienter in Beschleunigung umgesetzt wird.

Dieses Prinzip gilt auch in der Rammtechnik: Ein geringeres dynamisches Gewicht führt zu höherer Leistung, besserer Energieeffizienz und reduziertem Verschleiß, da keine unnötigen Massen mitbeschleunigt werden müssen.

EMB ⦁ RAM CENTRIC ⦁ HIT - Technology

Durch das minimierte Aufschütteln des Rammguts werden sowohl Lärm als auch Bodenerschütterungen deutlich reduziert, was die Effizienz und Umweltverträglichkeit des Rammprozesses erheblich verbessert.

Die entscheidenden Vorteile:

- Weniger Lärmemissionen: Optimierte Arbeitsbedingungen und erleichterte Einhaltung von Umweltauflagen.

- Reduzierte Bodenerschütterungen: Minimiertes Risiko von Schäden an umliegenden Strukturen.

- Maximale Energieeffizienz: Die Kraft wird gezielt in den Vortrieb des Rammguts geleitet, anstatt durch unkontrollierte Schwingungen verloren zu gehen.

Das Resultat:

Ein leistungsstarker, präziser und umweltfreundlicher Rammprozess mit optimierter Energieübertragung.

Wettbewerb (herkömmliche Technologie)

Nachteile durch starkes Aufschütteln des Rammguts

Ein starkes Aufschütteln des Rammguts bringt erhebliche Nachteile mit sich, die die Effizienz und Wirtschaftlichkeit des Rammprozesses beeinträchtigen:

- Hoher Lärmpegel: Belastung der Arbeitsumgebung und Notwendigkeit zusätzlicher Lärmschutzmaßnahmen.

- Starke Bodenerschütterungen: Gefährdung umliegender Strukturen und potenzielle Schäden.

- Erhöhter Energieverlust: Ein erheblicher Teil der Vibrationsenergie wird unkontrolliert abgegeben, anstatt in den Vortrieb des Rammguts zu fließen.

- Steigende Wartungskosten: Schnellere Abnutzung zentraler Bauteile wie Klemmbacken, Hydraulikzylinder und Dämpfungselemente durch zusätzliche Belastungen.

Das Ergebnis:

Geringere Effizienz, höhere Betriebskosten und ein insgesamt weniger wirtschaftlicher Rammvorgang.

EMB ⦁ RAM CENTRIC ⦁ HIT - Technology

Vorteile der Centric Hit-Technologie:

- Kein Aufschütteln des Rammguts, wodurch Energieverluste und unerwünschte Schwingungen vermieden werden.

- Geringe Bodenerschütterung, was umliegende Strukturen schont und die Umweltbelastung minimiert.

- Wenig Lärm, wodurch die Arbeitsbedingungen verbessert und Lärmemissionen reduziert werden.

- Niedrige Wartungskosten durch geringeren Verschleiß an Klemmbacken, Hydraulikzylindern und Dämpfungselementen.

Wettbewerb (herkömmliche Technologie)

Nachteile des Wettbewerbs (herkömmliche Technologie)

- Starkes Aufschütteln des Rammguts

→ Energieverluste und unkontrollierte Bewegungen - „Snaking Lines“

→ Ungleichmäßiger Vortrieb und erhöhte Bodenerschütterungen - Große Bodenerschütterungen

→ Belastung und mögliche Schäden an umliegenden Strukturen - Hoher Lärmpegel

→ Beeinträchtigung der Arbeitsumgebung und erhöhter Lärmschutzaufwand - Hohe Reibung in den Schlössern des Rammguts

→ Erhöhter Materialverschleiß und mögliche Passungsprobleme - Risse in den Gummidämpfern

→ Übermäßige Belastung durch unkontrollierte Schwingungen - Starker Verschleiß an den Klemmbacken

→ Verkürzte Lebensdauer durch ungleichmäßige Krafteinleitung - Verbiegen und Beschädigung des Rammguts

→ Unpräzise Krafteinwirkung führt zu Materialschäden

EMB ⦁ RAM CENTRIC ⦁ HIT - Technology

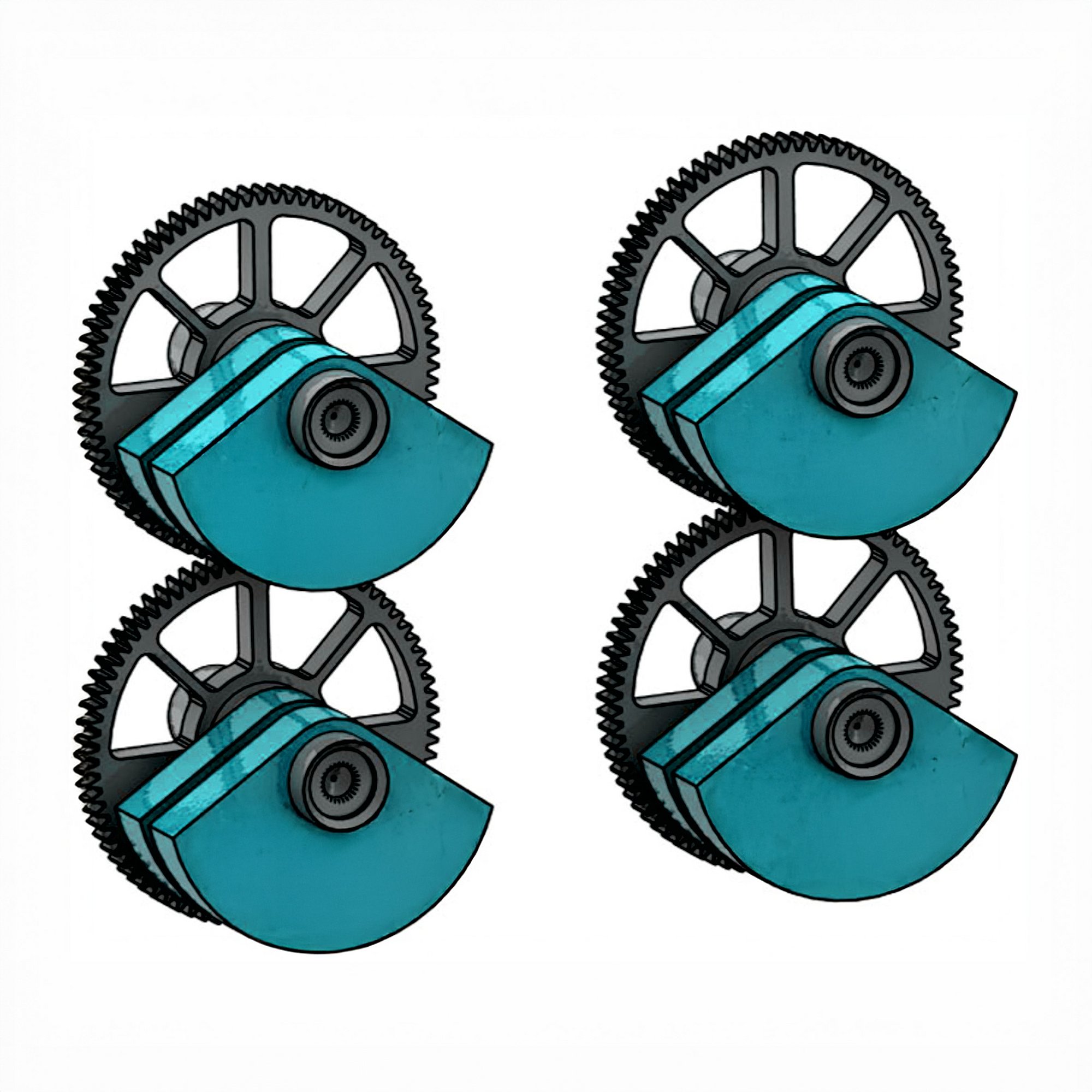

CENTRIC ⦁ HIT – Vorteile der speziellen Zylinderanordnung

Durch die spezielle Anordnung des Zylinders mit entsprechender Umlenkung entsteht an den Klemmbacken eine extrem hohe Klemmkraft, die individuell einstellbar ist – bis zu 130 Tonnen.

Dadurch ergeben sich folgende Vorteile:

- Sehr gute Übertragung der Vibration auf das Rammgut

→ Maximale Effizienz und präziser Vortrieb - Kein bzw. geringer Verschleiß an den Klemmbacken

→ Längere Lebensdauer und geringere Austauschkosten - Keine Beschädigung am Rammgut

→ Schonende, aber kraftvolle Klemmung - Geringe Servicekosten

→ Weniger Wartungsaufwand und reduzierte Betriebskosten

Wettbewerb (herkömmliche Technologie)

Wettbewerb – Standard-Anlenkung der Zylinder

Durch die herkömmliche Anlenkung der Zylinder sind nur 50–60 Tonnen Klemmkraft möglich.

Dies führt zu mehreren Nachteilen:

- Geringere Übertragung der Vibration auf das Rammgut

→ Weniger Leistung und höherer Energieverlust - Hohe Abnutzung an den Klemmbacken

→ Erhöhter Verschleiß und verkürzte Lebensdauer - Verschweißungen zwischen Klemmbacken und Rammgut

→ Materialanhaftungen und Beeinträchtigung der Funktion - Beschädigungen am Rammgut

→ Ungleichmäßige Klemmkraft kann Verformungen verursachen - Hohe Servicekosten

→ Erhöhter Wartungsaufwand und häufigere Reparaturen

Zusammenfassung

Zusammenfassung

Die CENTRIC ⦁ HIT - TECHNOLOGY revolutioniert den Rammvorgang, indem sie das Einrammen des Rammguts schneller, effizienter und leistungsstärker gestaltet. Diese innovative Technik sorgt dafür, dass das Rammgut exakt zentrisch erfasst wird, wodurch die Vibrationen direkt und ohne Verluste auf das Rammgut übertragen werden. Die präzise Übertragung der Vibrationen führt zu einer deutlich besseren Energieeffizienz beim Rammen und steigert die gesamte Leistung des Systems.

Ein zentraler Vorteil dieser Technologie liegt in der Erzeugung hochfrequenter Vibrationen, die durch die Unwucht des Systems entstehen. Diese Vibrationen verringern den Widerstand zwischen den Flächen des Rammguts und dem Erdreich erheblich. Normalerweise bremst der Widerstand des Bodens das Eindringen des Rammguts, was den gesamten Rammvorgang verlangsamt. Doch durch die gezielte Übertragung der Vibrationen wird das Bodenmaterial gelockert und die Reibung zwischen dem Rammgut und dem Erdreich signifikant reduziert. Das Resultat ist, dass das Rammgut mit weniger Energieaufwand und viel schneller in den Boden eindringt. Dies führt zu einer erheblichen Verkürzung der Gesamtarbeitszeit, was sowohl auf Baustellen als auch aus wirtschaftlicher Sicht von großem Vorteil ist. Zudem wird der Energieverbrauch des gesamten Systems deutlich reduziert, was die Technologie auch ökologisch sehr vorteilhaft macht.

Ein weiterer wesentlicher Vorteil der CENTRIC ⦁ HIT - TECHNOLOGY ist die Minimierung der Bodenerschütterungen. Traditionelle Rammtechniken erzeugen oft starke Vibrationen, die sich auf benachbarte Gebäude und empfindliche Infrastrukturen übertragen und dort zu Schäden führen können. In städtischen Gebieten, wo empfindliche Bauten und Infrastrukturen vorherrschen, ist die Minimierung dieser Erschütterungen von besonderer Bedeutung. Durch das zentrische Greifen und die kontrollierte Übertragung der Vibrationen wird der Effekt der Bodenerschütterungen jedoch drastisch reduziert. Dies macht die CENTRIC ⦁ HIT - TECHNOLOGY zu einer besonders sicheren und umweltfreundlichen Lösung für den Rammprozess.

Ein zusätzlicher Vorteil der zentrischen Greiftechnik ist die Vermeidung von sogenannten „Snaking Lines“ – ungewollten Schlangenlinien, die auftreten, wenn das Rammgut nicht zentrisch gegriffen wird. Schlangenlinien führen zu einer unkontrollierten Bewegung des Rammguts und können die Präzision des Rammvorgangs stark beeinträchtigen. Das zentrische Greifen verhindert dieses Problem, da die Vibrationen gleichmäßig und ohne Verluste auf das Rammgut wirken. Dadurch bleibt das Rammgut in einer stabilen Position und wird mit höherer Präzision und Gleichmäßigkeit in den Boden eingebracht.

Ein entscheidender Faktor für die außergewöhnliche Leistung der CENTRIC ⦁ HIT - TECHNOLOGY ist das geringe dynamische Gewicht des Vibragehäuses. Im Gegensatz zu herkömmlichen Rammgeräten, bei denen das Gewicht eine große Rolle spielt, ermöglicht das reduzierte Gewicht des Systems eine schnellere und präzisere Übertragung der Vibrationen. Das bedeutet, dass weniger Masse bewegt werden muss, um dieselbe Wirkung zu erzielen, was zu einer Leistungssteigerung von mindestens 50 % führt. Diese Leistungssteigerung resultiert nicht nur in einer höheren Geschwindigkeit des Rammvorgangs, sondern auch in einer längeren Lebensdauer des gesamten Systems, da weniger mechanische Belastung auf das Vibrationsgehäuse ausgeübt wird. Darüber hinaus trägt das geringere Gewicht zu einer weiteren Senkung des Energieverbrauchs bei, was langfristig zu einer Kostenersparnis führt.

Fazit

Die CENTRIC ⦁ HIT - TECHNOLOGY bietet eine Vielzahl von Vorteilen, die sowohl die Effizienz als auch die Umweltverträglichkeit des Rammvorgangs erheblich verbessern. Die schnelle und präzise Übertragung der Vibrationen auf das Rammgut, die Reduzierung des Widerstands zwischen Rammgut und Boden sowie die Minimierung von Bodenerschütterungen und Schlangenlinien führen zu einer erheblichen Verbesserung der Gesamtleistung. Das reduzierte dynamische Gewicht sorgt zusätzlich für eine Leistungssteigerung und eine höhere Energieeffizienz. Diese Kombination macht die CENTRIC ⦁ HIT - TECHNOLOGY zu einer innovativen und äußerst vielversprechenden Lösung für den modernen Rammprozess.

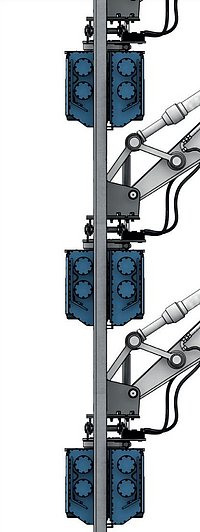

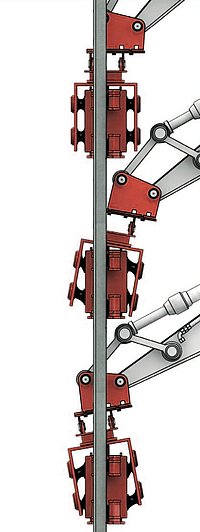

EXZENTERMOMENT

Hochfrequenz-Seitengriff-Vibrationsramme

(2300-3000 U/min / 38-50 Hz)

Speziell für den Einsatz mit verschiedenen Trägergeräten konzipiert.

- Konstante und effiziente Vibration durch festen Exzentermoment.

- Minimierung der Bodenerschütterungen durch extrem rasches Anfahren und Abbremsen der Unwucht.

- Optimierte Energieübertragung, da die Eigenfrequenz des Bodens schnell "durchfahren" wird.

Durch diese Technologie wird der Rammprozess effizienter und umweltfreundlicher gestaltet.

Hochfrequenzbertrieb

Hochfrequenzbertrieb

Die EMB ⦁ RAM Seitengriff-Anbauvibratoren sind mit einem festen Exzentermoment ausgestattet, das eine konstante und effiziente Vibration gewährleistet. Diese Konstruktion ermöglicht eine präzise Kontrolle der Rammkraft und sorgt dafür, dass der Vibrator während des gesamten Arbeitsprozesses gleichbleibend leistungsfähig bleibt.

Ein herausragendes Merkmal der EMB ⦁ RAM Anbauvibratoren ist der Einsatz des Hochfrequenzbetriebs, der typischerweise Frequenzen über 38 Hz umfasst. Diese hohe Frequenz trägt entscheidend dazu bei, störende Einflüsse auf die Umwelt zu minimieren. Indem die Schwingungen des Vibrators auf eine Frequenz eingestellt werden, die nicht mit der Eigenfrequenz der umliegenden Bauwerke übereinstimmt, wird das Risiko von Schwingungsresonanzen nahezu vermieden, die zu strukturellen Schäden oder störenden Vibrationen führen könnten.

Ein weiterer Vorteil des Hochfrequenzbetriebs ist das extrem schnelle Anfahren der Unwucht. Durch diese rasche Beschleunigung wird die Eigenfrequenz der umliegenden Bauwerke so schnell „durchfahren“, dass die Erschütterungen minimiert werden. Dies bedeutet, dass die Vibrationen, die während des Betriebs des Vibrators entstehen, erheblich verringert werden, wodurch die Belastung auf benachbarte Gebäude oder Infrastrukturen stark reduziert wird.

Zusätzlich zu der verminderten Vibration zeichnen sich die EMB ⦁ RAM Seitengriff-Anbauvibratoren durch eine signifikante Lärmreduktion aus. Die EMB ⦁ RAM erzeugt deutlich weniger Geräuschentwicklung als herkömmliche Vibratoren, was besonders in städtischen oder lärmsensiblen Umgebungen von großem Vorteil ist. Dies sorgt für ein angenehmeres Arbeitsumfeld und trägt zur Einhaltung von Lärmschutzvorschriften bei.

Nicht zuletzt bieten die EMB ⦁ RAM Seitengriff-Anbauvibratoren durch ihre optimierte Technologie eine schnellere und komfortablere Handhabung. Die Geräte sind effizienter, benötigen weniger Zeit für den Einsatz und bieten dem Bediener eine verbesserte Benutzererfahrung, da der gesamte Prozess reibungsloser und mit weniger Aufwand verbunden ist.

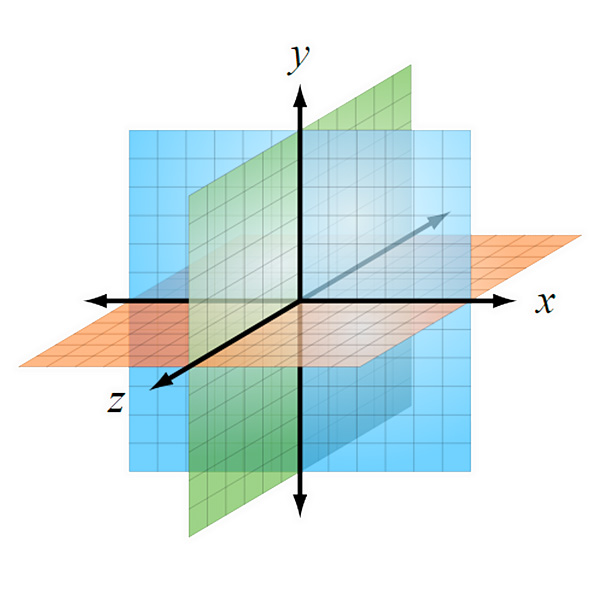

EMB ⦁ RAM Control System

Sicherheit

Das EMB ⦁ RAM Control System zeigt jederzeit präzise die Z-Achse an, während die X- und Y-Achse am Rammgut deutlich sichtbar sind.

Diese visuelle Anzeige gewährleistet höchste Sicherheit, da sie eine klare und präzise Ausrichtung ermöglicht, sodass keine Person im Gefahrenbereich benötigt wird. Gleichzeitig gewährleistet sie eine hohe Effizienz, indem der Rammvorgang präzise und kontrolliert ausgeführt wird.

EMB ⦁ RAM Control System

EMB ⦁ RAM Control System

Der EMB ⦁ RAM Seitengriff-Anbauvibrator wird durch das hochentwickelte EMB ⦁ RAM CONTROL SYSTEM betrieben und gesteuert, das als zentrale Schnittstelle zwischen dem Bagger und dem Anbauvibrator fungiert. Dieses System sorgt für eine nahtlose Verbindung und Kommunikation zwischen den beiden Geräten und gewährleistet so einen optimalen und effizienten Betrieb. Das EMB ⦁ RAM CONTROL SYSTEM ist sowohl am Trägerät als auch direkt am EMB ⦁ RAM Seitengriff-Anbauvibrator befestigt, wodurch eine präzise Steuerung und Überwachung sämtlicher Funktionen möglich wird.

Das EMB ⦁ RAM CONTROL SYSTEM übernimmt die Steuerung der Zusatzhydraulik des Baggers und ermöglicht die präzise Regulierung aller Funktionen des Anbauvibrators. Es stellt sicher, dass sämtliche Bewegungen und Einstellungen des Seitengriff-Anbauvibrators reibungslos und in Echtzeit ausgeführt werden. Dazu zählen unter anderem die Steuerung der Exzenterbewegungen zur präzisen Anpassung der Vibrationsintensität sowie das gezielte Aktivieren und Deaktivieren spezifischer Steuerungshilfen, abgestimmt auf die Anforderungen des jeweiligen Rammprozesses.

Dank dieser intelligenten Steuerungstechnologie gewährleistet das EMB ⦁ RAM CONTROL SYSTEM nicht nur eine hohe Leistung und Effizienz, sondern trägt auch zur Erhöhung der Sicherheit und zur Reduzierung des Maschinenverschleißes bei, da die Funktionen des Anbauvibrators stets optimal auf die Gegebenheiten der Baustelle abgestimmt sind.

Joysticks

Joystick´s

Linker Joystick

Rechter Joystick

Aktive Steuerung

Aktive Steuerung

Bei Aktivierung der Vibration am Joystick greift das EMB ⦁ RAM CONTROL SYSTEM aktiv ein und setzt je nach gewähltem Vibrationsmodus entweder den Löffelkippzylinder oder sowohl den Löffelkippzylinder als auch den Tiltzylinder in die Schwimmstellung. Dies erleichtert das Eindringen des Rammguts in den Boden erheblich und verhindert automatisch das Entstehen von „Snaking Lines“ (Schlangenlinien), um Bodenerschütterungen zu minimieren.

Das System ist zudem mit einer Sicherheitsabschaltung ausgestattet, die sicherstellt, dass die Schwimmfunktion bzw. die Vibration erst bei entsprechendem Gegendruck aktiviert wird. Dies bedeutet, dass das Rammgut den Boden deutlich berühren und ausreichend eingedrückt werden muss, bevor der Vorgang startet.

Sicherheit

Das EMB ⦁ RAM Control System zeigt jederzeit präzise die Z-Achse an, während die X- und Y-Achse am Rammgut deutlich sichtbar sind.

Diese visuelle Anzeige gewährleistet höchste Sicherheit, da sie eine klare und präzise Ausrichtung ermöglicht, sodass keine Person im Gefahrenbereich benötigt wird. Gleichzeitig gewährleistet sie eine hohe Effizienz, indem der Rammvorgang präzise und kontrolliert ausgeführt wird.

EMB ⦁ RAM Schmierung

Das hochentwickelte Schmiersystem für die Vibra-Lager, inspiriert aus dem Rennsport, sorgt für optimale Kühlung und Schmierung. Durch gezielte Schmierstoffzufuhr wird die Reibung reduziert, die Lebensdauer der Lager verlängert und der Verschleiß minimiert.

Die innovative Kühltechnologie hält die Betriebstemperatur stabil und verhindert Überhitzung, selbst unter hoher Belastung. Dadurch bleibt die Leistungsfähigkeit des Systems konstant hoch und Ausfallzeiten werden reduziert.

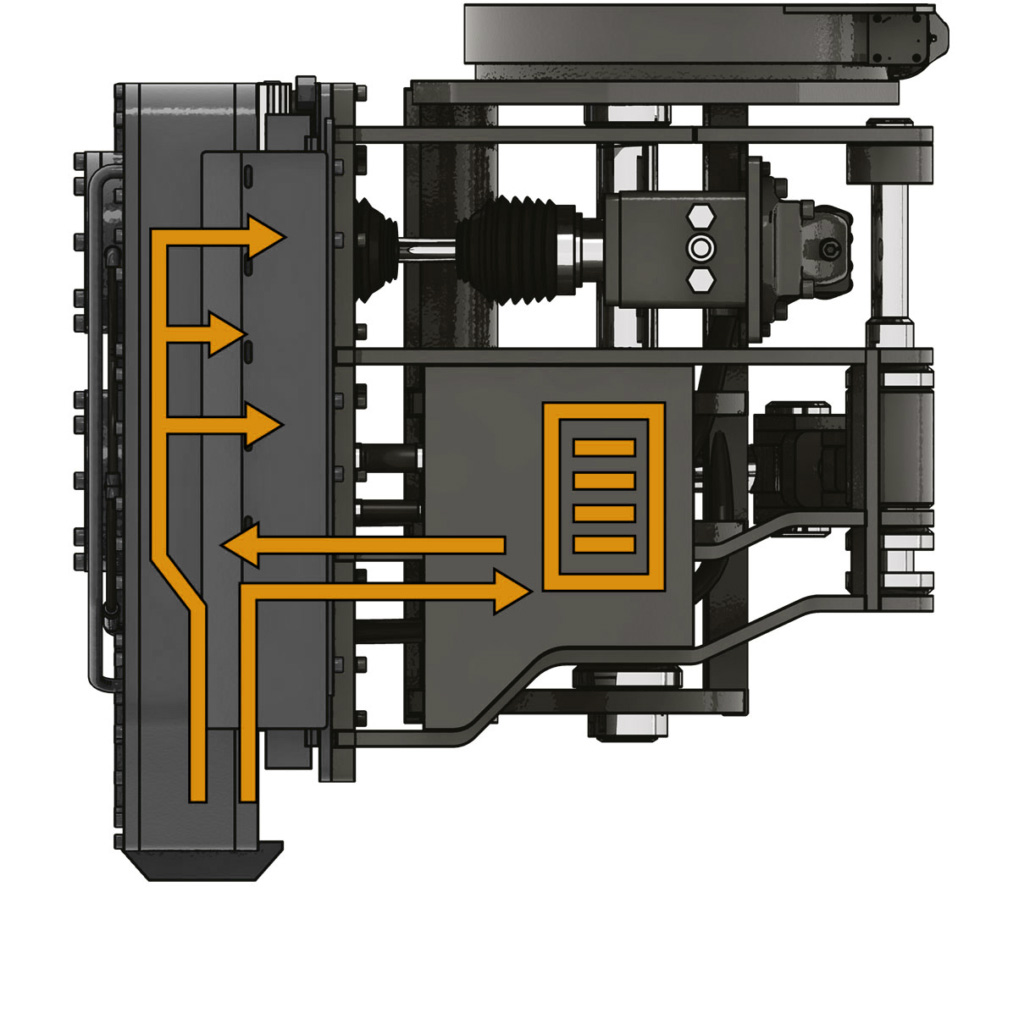

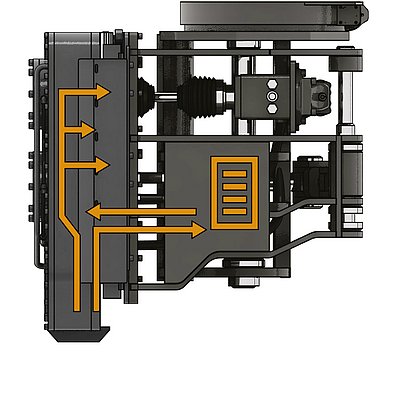

EMB ⦁ RAM Schmiersystem

EMB ⦁ RAM SCHMIERSYSTEM

SCHMIERSYSTEM DER EMB ⦁ RAM:

Die EMB ⦁ RAM Seitengriff-Anbauvibratoren sind mit einem hochentwickelten Schmiersystem ausgestattet, das darauf ausgelegt ist, sowohl die Schmierung der beweglichen Bauteile als auch die Temperaturregulierung des gesamten Systems zu optimieren. Durch den gezielten Einsatz moderner Technologie wird sichergestellt, dass alle kritischen Komponenten jederzeit mit ausreichend Schmierstoff versorgt sind, wodurch Reibung reduziert und der Verschleiß minimiert wird. Gleichzeitig trägt das System dazu bei, die entstehende Wärme effizient abzuleiten, um eine Überhitzung der mechanischen Elemente zu verhindern und eine gleichbleibend hohe Leistungsfähigkeit des Vibrators zu gewährleisten.

Das Schmiersystem basiert auf einem ausgeklügelten Kreislauf, der durch zwei speziell konzipierte Ölpumpen unterstützt wird. Diese Pumpen sorgen dafür, dass das Schmieröl kontinuierlich zirkuliert und genau dorthin gelangt, wo es benötigt wird. Zusätzlich sind zwei externe Öltanks in das System integriert, die eine konstante Versorgung mit frischem Öl sicherstellen und zugleich als Reservoir zur Kühlung und Entgasung des Schmiermittels dienen. Diese Konstruktion ermöglicht eine gleichmäßige Verteilung des Öls innerhalb des Produkts und verhindert eine unzureichende Schmierung einzelner Bauteile, insbesondere unter anspruchsvollen Betriebsbedingungen oder bei hohen Belastungen.

Durch diese fortschrittliche Schmiertechnologie wird nicht nur die Lebensdauer der Komponenten erheblich verlängert, sondern auch die Effizienz und Zuverlässigkeit des gesamten Anbauvibrators verbessert. Das System gewährleistet einen reibungslosen Betrieb, minimiert das Risiko ungeplanter Stillstände und trägt maßgeblich zur Betriebssicherheit und Leistungsfähigkeit der Maschine bei.

Video - Schmier- und Kühlsystem

Wartung & Verschleiss

30 % geringere Wartungs- und Reparaturkosten

Dank modernster Technologien und optimierter Komponenten sinken die Wartungs- und Reparaturkosten um bis zu 30 %. Die hohe Effizienz und Langlebigkeit der EMB ⦁ RAM Seitengriff-Anbauvibratoren minimieren Verschleiß und senken den Reparaturbedarf.

Die CENTRIC ⦁ HIT - TECHNOLOGY reduziert mechanische Belastungen und unkontrollierte Schwingungen durch eine präzise, zentrische Kraftübertragung, wodurch Materialverschleiß deutlich verringert wird.

Das intelligente Schmiersystem gewährleistet eine optimale Schmierung und Kühlung zentraler Bauteile, verlängert die Lebensdauer der Maschine und senkt nachhaltig die Betriebskosten.

30 % geringere Wartungs- und Reparaturkosten

30 % geringere Wartungs- und Reparaturkosten

Extrem starkes Greifen

CENTRIC ⦁ HIT – Vorteile der speziellen Zylinderanordnung

Durch die spezielle Anordnung des Zylinders mit entsprechender Umlenkung entsteht an den Klemmbacken eine extrem hohe Klemmkraft, die individuell einstellbar ist – bis zu 130 Tonnen.

Dadurch ergeben sich folgende Vorteile:

- Sehr gute Übertragung der Vibration auf das Rammgut

→ Maximale Effizienz und präziser Vortrieb - Kein bzw. geringer Verschleiß an den Klemmbacken

→ Längere Lebensdauer und geringere Austauschkosten - Keine Beschädigung am Rammgut

→ Schonende, aber kraftvolle Klemmung - Geringe Servicekosten

→ Weniger Wartungsaufwand und reduzierte Betriebskosten

EMB ⦁ RAM CENTRIC ⦁ HIT - Technologie

Vorteile der CENTRIC ⦁ HIT - Technologie

- Kein Aufschütteln des Rammguts, wodurch Energieverluste und unerwünschte Schwingungen vermieden werden.

- Geringe Bodenerschütterung, was umliegende Strukturen schont und die Umweltbelastung minimiert.

- Wenig Lärm, wodurch die Arbeitsbedingungen verbessert und Lärmemissionen reduziert werden.

- Niedrige Wartungskosten durch geringeren Verschleiß an Klemmbacken, Hydraulikzylindern und Dämpfungselementen.

Wettbewerb (herkömmliche Technologie)

Nachteile des Wettbewerbs (herkömmliche Technologie)

- Starkes Aufschütteln des Rammguts

→ Energieverluste und unkontrollierte Bewegungen - „Snaking Lines“

→ Ungleichmäßiger Vortrieb und erhöhte Bodenerschütterungen - Große Bodenerschütterungen

→ Belastung und mögliche Schäden an umliegenden Strukturen - Hoher Lärmpegel

→ Beeinträchtigung der Arbeitsumgebung und erhöhter Lärmschutzaufwand - Hohe Reibung in den Schlössern des Rammguts

→ Erhöhter Materialverschleiß und mögliche Passungsprobleme - Risse in den Gummidämpfern

→ Übermäßige Belastung durch unkontrollierte Schwingungen - Starker Verschleiß an den Klemmbacken

→ Verkürzte Lebensdauer durch ungleichmäßige Krafteinleitung - Verbiegen und Beschädigung des Rammguts

→ Unpräzise Krafteinwirkung führt zu Materialschäden

Aktive Steuerung

Bei Aktivierung der Vibration am Joystick greift das EMB ⦁ RAM Control System aktiv ein und setzt je nach gewähltem Vibrationsmodus entweder den Löffelkippzylinder oder sowohl den Löffelkippzylinder als auch den Tiltzylinder in die Schwimmstellung. Dies erleichtert das Eindringen des Rammguts in den Boden erheblich und verhindert automatisch das Entstehen von „Snaking Lines“ (Schlangenlinien), um Bodenerschütterungen zu minimieren.

Das System ist zudem mit einer Sicherheitsabschaltung ausgestattet, die sicherstellt, dass die Schwimmfunktion bzw. die Vibration erst bei entsprechendem Gegendruck aktiviert wird. Dies bedeutet, dass das Rammgut den Boden deutlich berühren und ausreichend eingedrückt werden muss, bevor der Vorgang startet.

EMB ⦁ RAM SCHMIERSYSTEM

SCHMIERSYSTEM DER EMB ⦁ RAM:

Durch diese fortschrittliche Schmiertechnologie wird nicht nur die Lebensdauer der Komponenten erheblich verlängert, sondern auch die Effizienz und Zuverlässigkeit des gesamten Anbauvibrators verbessert. Das System gewährleistet einen reibungslosen Betrieb, minimiert das Risiko ungeplanter Stillstände und trägt maßgeblich zur Betriebssicherheit und Leistungsfähigkeit der Maschine bei.